درمان خطای رایج پمپ پلانجر فشار بالا

درمان خطای رایج پمپ پلانجر فشار بالا

1. جریان خروجی پمپ هیدرولیک کافی نیست یا روغن خروجی نمی کند

(1) استنشاق ناکافی. دلیل آن این است که مقاومت روی خط مکش بیش از حد زیاد است یا مقدار روغن مجدد کافی نیست. مانند سرعت پمپ بیش از حد بزرگ، سطح مایع در پمپ فشار قوی فاضلاب جت کامیون مخزن روغن خیلی کم است، لوله ورودی روغن نشت می کند، فیلتر روغن مسدود شده است و غیره.

(2) نشتی خیلی زیاد است. دلیلش هم اینه که فاصله پمپ خیلی زیاده و آب بندیش خوب نیست. به عنوان مثال، صفحه توزیع روغن توسط قطعات فلزی، براده های آهن و غیره خراشیده می شود و صفحه انتهایی روغن نشت می کند. سطح آب بندی شیر یک طرفه در مکانیزم متغیر به خوبی مطابقت ندارد و سطح یاتاقان بدنه پمپ و صفحه توزیع روغن دارای تاول یا علائم سنگ زنی است. با بررسی مواد خارجی مخلوط شده در روغن هیدرولیک در بدنه پمپ می توان قسمت آسیب دیده پمپ را شناسایی کرد.

(3) زاویه شیب صفحه swash بسیار کوچک است و جابجایی پمپ کوچک است، که نیاز به تنظیم پیستون متغیر برای افزایش زاویه شیب صفحه swash دارد.

2. تخلیه در حالت خنثی صفر نیست

هنگامی که شیب صفحه سواش پمپ پیستونی محوری متغیر صفر باشد، به آن موقعیت خنثی می گویند و دبی خروجی پمپ در این زمان باید صفر باشد. اما گاهی اوقات پدیده ای وجود دارد که میانه از نقطه میانی مکانیسم تنظیم منحرف می شود و همچنان خروجی جریان در نقطه میانی وجود دارد. دلیل آن این است که موقعیت کنترلر منحرف، شل یا آسیب دیده است و نیاز به صفر کردن، سفت کردن یا تعویض مجدد دارد. نگهداری ناکافی زاویه ای پمپ و سایش تیلت تراننیون نیز می تواند باعث این پدیده شود.

3. جریان خروجی نوسان دارد

نوسانات جریان خروجی به عوامل زیادی مرتبط است. پمپ متغیر را می توان ناشی از کنترل ضعیف مکانیزم متغیر دانست، مانند ورود مواد خارجی به مکانیزم متغیر و ایجاد خط و خش، آثار سایش، اسکار و غیره بر روی پیستون کنترل که منجر به حرکت ناپایدار پیستون می شود. پیستون کنترل حرکت ناپایدار پیستون کنترل می تواند به دلیل قدرت ناکافی تقویت کننده یا قطعات آسیب دیده و عملکرد ضعیف دمپر پیستون کنترل با فنر باشد. جریان ناپایدار اغلب با نوسانات فشار همراه است. چنین خرابی هایی معمولاً مستلزم برچیدن پمپ هیدرولیک، تعویض قطعات آسیب دیده، افزایش میرایی، افزایش سفتی فنر و فشار کنترل است.

4. فشار خروجی غیر طبیعی

فشار خروجی پمپ توسط بار تعیین می شود و تقریباً متناسب با گشتاور ورودی است. دو نوع خطا برای فشار خروجی غیرعادی وجود دارد.

(1) فشار خروجی خیلی کم است

هنگامی که پمپ در حالت خود پرایمینگ است، اگر خط لوله ورودی روغن نشتی داشته باشد یا نشتی زیادی در سیلندر هیدرولیک، شیر چک، شیر معکوس و غیره در سیستم وجود داشته باشد، فشار بالا نمی رود. این امر مستلزم یافتن نشتی هوا، سفت کردن و تعویض آب بند است و می توان فشار را افزایش داد. شیر سرریز معیوب است یا فشار تنظیم کم است و فشار سیستم نمی تواند بالا برود. فشار باید دوباره تنظیم شود یا شیر سرریز باید تعمیر شود. اگر بلوک سیلندر پمپ هیدرولیک از صفحه سوپاپ منحرف شود و باعث نشتی زیاد شود، در موارد شدید ممکن است بلوک سیلندر شکسته شود و سطح جفت گیری مجدداً آسیاب شود یا پمپ هیدرولیک تعویض شود.

(2) فشار خروجی خیلی زیاد است

اگر بار مدار همچنان به افزایش خود ادامه دهد، فشار پمپ نیز به افزایش خود ادامه می دهد که طبیعی است. اگر بار ثابت باشد و فشار پمپ از مقدار فشار مورد نیاز بار بیشتر شود، اجزای هیدرولیک غیر از پمپ باید بررسی شوند، مانند شیر جهت، شیر فشار، دستگاه انتقال و خط لوله برگشت روغن. اگر حداکثر فشار خیلی زیاد است، شیر تسکین باید تنظیم شود.

5. لرزش و سر و صدا

لرزش و صدا به طور همزمان رخ می دهد. آنها نه تنها برای اپراتور ماشین خطر ایجاد می کنند، بلکه محیط زیست را نیز آلوده می کنند.

(1) لرزش مکانیکی و سر و صدا

اگر شفت پمپ و محور موتور متحدالمرکز یا مرده بالا نباشند، یاتاقان ها و کوپلینگ های محور چرخان آسیب دیده اند، لنت الاستیک آسیب دیده و پیچ های مونتاژ شل شده اند که همگی باعث ایجاد صدا می شوند. برای پمپ هایی که با سرعت بالا کار می کنند یا انرژی زیادی را منتقل می کنند، مرتباً بررسی کنید و دامنه، فرکانس و نویز هر جزء را ثبت کنید. اگر فرکانس چرخش پمپ با فرکانس طبیعی شیر فشار یکسان باشد، تشدید ایجاد می شود و می توان سرعت چرخش پمپ را تغییر داد تا رزونانس حذف شود.

(2) سر و صدای تولید شده توسط جریان مایع در خط لوله

لوله ورودی روغن خیلی نازک است، ظرفیت جریان فیلتر روغن ورودی روغن خیلی کوچک یا مسدود است، لوله ورودی روغن هوا را می مکد، شکاف روغن خیلی زیاد است، سطح روغن خیلی کم است، جذب روغن ناکافی است. و چکش مایع در خط لوله فشار بالا و غیره وجود دارد، نویز ایجاد خواهد شد. . بنابراین، مخزن سوخت باید به درستی طراحی شده و فیلتر روغن، لوله سوخت و شیر جهت به درستی انتخاب شود.

6. گرمای بیش از حد پمپ هیدرولیک

دو دلیل برای گرم شدن بیش از حد پمپ هیدرولیک وجود دارد. یکی گرمای حاصل از اصطکاک مکانیکی است. از آنجایی که سطوح متحرک در حالت اصطکاک خشک یا نیمه خشک هستند، قطعات متحرک روی یکدیگر ساییده می شوند تا گرما ایجاد کنند. دوم تولید گرما توسط اصطکاک مایع است. روغن پرفشار از طریق شکاف های مختلف به محفظه کم فشار نشت می کند و مقدار زیادی از اتلاف انرژی هیدرولیکی به انرژی گرمایی تبدیل می شود. بنابراین انتخاب صحیح فاصله بین قطعات متحرک، حجم مخزن سوخت و کولر می تواند از گرم شدن بیش از حد پمپ و دمای بیش از حد روغن جلوگیری کند. به علاوه مسدود شدن فیلتر برگشت روغن باعث بالا رفتن بیش از حد فشار برگشت روغن می شود که همچنین باعث بالا رفتن دمای روغن و گرم شدن بیش از حد بدنه پمپ می شود.

7. نشت نفت

دلایل اصلی نشت روغن پمپ پلانجر به شرح زیر است: (1) مهر و موم روغن شفت اصلی آسیب دیده یا شفت معیوب یا خراشیده شده است. (2) نشتی داخلی خیلی زیاد است و باعث می شود فشار در مهر و موم روغن افزایش یابد و مهر و موم روغن آسیب دیده یا شسته شود. (3) لوله تخلیه روغن خیلی نازک و خیلی طولانی است و باعث نشت روغن در مهر و موم می شود. (4) لوله روغن خارجی پمپ شل است، مفصل لوله آسیب دیده است، واشر قدیمی یا ترک خورده است. (5) پیچ مکانیزم تنظیم متغیر شل است و مهر و موم آسیب دیده است. (6) محفظه پمپ چدنی دارای تاول یا جوش ضعیف است.

1. جریان خروجی پمپ هیدرولیک کافی نیست یا روغن خروجی نمی کند

(1) استنشاق ناکافی. دلیل آن این است که مقاومت روی خط مکش بیش از حد زیاد است یا مقدار روغن مجدد کافی نیست. مانند سرعت پمپ بیش از حد بزرگ، سطح مایع در پمپ فشار قوی فاضلاب جت کامیون مخزن روغن خیلی کم است، لوله ورودی روغن نشت می کند، فیلتر روغن مسدود شده است و غیره.

(2) نشتی خیلی زیاد است. دلیلش هم اینه که فاصله پمپ خیلی زیاده و آب بندیش خوب نیست. به عنوان مثال، صفحه توزیع روغن توسط قطعات فلزی، براده های آهن و غیره خراشیده می شود و صفحه انتهایی روغن نشت می کند. سطح آب بندی شیر یک طرفه در مکانیزم متغیر به خوبی مطابقت ندارد و سطح یاتاقان بدنه پمپ و صفحه توزیع روغن دارای تاول یا علائم سنگ زنی است. با بررسی مواد خارجی مخلوط شده در روغن هیدرولیک در بدنه پمپ می توان قسمت آسیب دیده پمپ را شناسایی کرد.

(3) زاویه شیب صفحه swash بسیار کوچک است و جابجایی پمپ کوچک است، که نیاز به تنظیم پیستون متغیر برای افزایش زاویه شیب صفحه swash دارد.

2. تخلیه در حالت خنثی صفر نیست

هنگامی که شیب صفحه سواش پمپ پیستونی محوری متغیر صفر باشد، به آن موقعیت خنثی می گویند و دبی خروجی پمپ در این زمان باید صفر باشد. اما گاهی اوقات پدیده ای وجود دارد که میانه از نقطه میانی مکانیسم تنظیم منحرف می شود و همچنان خروجی جریان در نقطه میانی وجود دارد. دلیل آن این است که موقعیت کنترلر منحرف، شل یا آسیب دیده است و نیاز به صفر کردن، سفت کردن یا تعویض مجدد دارد. نگهداری ناکافی زاویه ای پمپ و سایش تیلت تراننیون نیز می تواند باعث این پدیده شود.

3. جریان خروجی نوسان دارد

نوسانات جریان خروجی به عوامل زیادی مرتبط است. پمپ متغیر را می توان ناشی از کنترل ضعیف مکانیزم متغیر دانست، مانند ورود مواد خارجی به مکانیزم متغیر و ایجاد خط و خش، آثار سایش، اسکار و غیره بر روی پیستون کنترل که منجر به حرکت ناپایدار پیستون می شود. پیستون کنترل حرکت ناپایدار پیستون کنترل می تواند به دلیل قدرت ناکافی تقویت کننده یا قطعات آسیب دیده و عملکرد ضعیف دمپر پیستون کنترل با فنر باشد. جریان ناپایدار اغلب با نوسانات فشار همراه است. چنین خرابی هایی معمولاً مستلزم برچیدن پمپ هیدرولیک، تعویض قطعات آسیب دیده، افزایش میرایی، افزایش سفتی فنر و فشار کنترل است.

4. فشار خروجی غیر طبیعی

فشار خروجی پمپ توسط بار تعیین می شود و تقریباً متناسب با گشتاور ورودی است. دو نوع خطا برای فشار خروجی غیرعادی وجود دارد.

(1) فشار خروجی خیلی کم است

هنگامی که پمپ در حالت خود پرایمینگ است، اگر خط لوله ورودی روغن نشتی داشته باشد یا نشتی زیادی در سیلندر هیدرولیک، شیر چک، شیر معکوس و غیره در سیستم وجود داشته باشد، فشار بالا نمی رود. این امر مستلزم یافتن نشتی هوا، سفت کردن و تعویض آب بند است و می توان فشار را افزایش داد. شیر سرریز معیوب است یا فشار تنظیم کم است و فشار سیستم نمی تواند بالا برود. فشار باید دوباره تنظیم شود یا شیر سرریز باید تعمیر شود. اگر بلوک سیلندر پمپ هیدرولیک از صفحه سوپاپ منحرف شود و باعث نشتی زیاد شود، در موارد شدید ممکن است بلوک سیلندر شکسته شود و سطح جفت گیری مجدداً آسیاب شود یا پمپ هیدرولیک تعویض شود.

(2) فشار خروجی خیلی زیاد است

اگر بار مدار همچنان به افزایش خود ادامه دهد، فشار پمپ نیز به افزایش خود ادامه می دهد که طبیعی است. اگر بار ثابت باشد و فشار پمپ از مقدار فشار مورد نیاز بار بیشتر شود، اجزای هیدرولیک غیر از پمپ باید بررسی شوند، مانند شیر جهت، شیر فشار، دستگاه انتقال و خط لوله برگشت روغن. اگر حداکثر فشار خیلی زیاد است، شیر تسکین باید تنظیم شود.

5. لرزش و سر و صدا

لرزش و صدا به طور همزمان رخ می دهد. آنها نه تنها برای اپراتور ماشین خطر ایجاد می کنند، بلکه محیط زیست را نیز آلوده می کنند.

(1) لرزش مکانیکی و سر و صدا

اگر شفت پمپ و محور موتور متحدالمرکز یا مرده بالا نباشند، یاتاقان ها و کوپلینگ های محور چرخان آسیب دیده اند، لنت الاستیک آسیب دیده و پیچ های مونتاژ شل شده اند که همگی باعث ایجاد صدا می شوند. برای پمپ هایی که با سرعت بالا کار می کنند یا انرژی زیادی را منتقل می کنند، مرتباً بررسی کنید و دامنه، فرکانس و نویز هر جزء را ثبت کنید. اگر فرکانس چرخش پمپ با فرکانس طبیعی شیر فشار یکسان باشد، تشدید ایجاد می شود و می توان سرعت چرخش پمپ را تغییر داد تا رزونانس حذف شود.

(2) سر و صدای تولید شده توسط جریان مایع در خط لوله

لوله ورودی روغن خیلی نازک است، ظرفیت جریان فیلتر روغن ورودی روغن خیلی کوچک یا مسدود است، لوله ورودی روغن هوا را می مکد، شکاف روغن خیلی زیاد است، سطح روغن خیلی کم است، جذب روغن ناکافی است. و چکش مایع در خط لوله فشار بالا و غیره وجود دارد، نویز ایجاد خواهد شد. . بنابراین، مخزن سوخت باید به درستی طراحی شده و فیلتر روغن، لوله سوخت و شیر جهت به درستی انتخاب شود.

6. گرمای بیش از حد پمپ هیدرولیک

دو دلیل برای گرم شدن بیش از حد پمپ هیدرولیک وجود دارد. یکی گرمای حاصل از اصطکاک مکانیکی است. از آنجایی که سطوح متحرک در حالت اصطکاک خشک یا نیمه خشک هستند، قطعات متحرک روی یکدیگر ساییده می شوند تا گرما ایجاد کنند. دوم تولید گرما توسط اصطکاک مایع است. روغن پرفشار از طریق شکاف های مختلف به محفظه کم فشار نشت می کند و مقدار زیادی از اتلاف انرژی هیدرولیکی به انرژی گرمایی تبدیل می شود. بنابراین انتخاب صحیح فاصله بین قطعات متحرک، حجم مخزن سوخت و کولر می تواند از گرم شدن بیش از حد پمپ و دمای بیش از حد روغن جلوگیری کند. به علاوه مسدود شدن فیلتر برگشت روغن باعث بالا رفتن بیش از حد فشار برگشت روغن می شود که همچنین باعث بالا رفتن دمای روغن و گرم شدن بیش از حد بدنه پمپ می شود.

7. نشت نفت

دلایل اصلی نشت روغن پمپ پلانجر به شرح زیر است: (1) مهر و موم روغن شفت اصلی آسیب دیده یا شفت معیوب یا خراشیده شده است. (2) نشتی داخلی خیلی زیاد است و باعث می شود فشار در مهر و موم روغن افزایش یابد و مهر و موم روغن آسیب دیده یا شسته شود. (3) لوله تخلیه روغن خیلی نازک و خیلی طولانی است و باعث نشت روغن در مهر و موم می شود. (4) لوله روغن خارجی پمپ شل است، مفصل لوله آسیب دیده است، واشر قدیمی یا ترک خورده است. (5) پیچ مکانیزم تنظیم متغیر شل است و مهر و موم آسیب دیده است. (6) محفظه پمپ چدنی دارای تاول یا جوش ضعیف است.

محصولات مرتبط

-

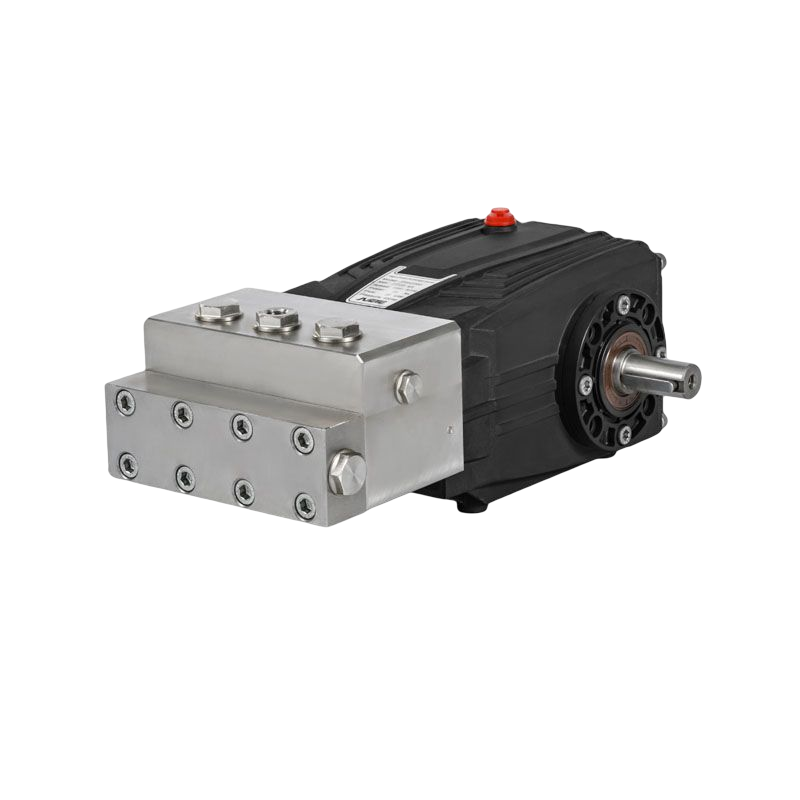

پمپ پلانجر تریپلکس فشار قوی 100bar JPB-N0510

پمپ پلانجر تریپلکس فشار قوی 100bar JPB-N0510 -

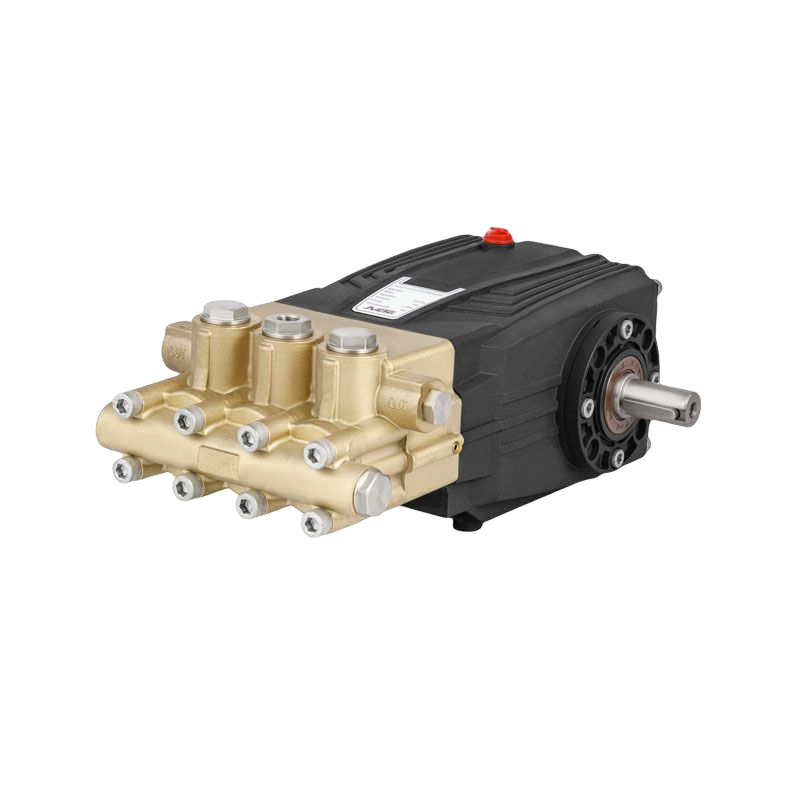

پمپ های پلانجر Triplex فشار قوی 180bar JPB-N0818

پمپ های پلانجر Triplex فشار قوی 180bar JPB-N0818 -

200 بار پمپ فشار قوی سرامیکی پمپ پیستونی JPB-N1120

200 بار پمپ فشار قوی سرامیکی پمپ پیستونی JPB-N1120 -

پمپ پلانجر سه گانه فشار قوی 2900psi پمپ پیستونی رفت و برگشتی JPB-N1320

پمپ پلانجر سه گانه فشار قوی 2900psi پمپ پیستونی رفت و برگشتی JPB-N1320 -

کارواش پمپ پلانجر Triplex فشار قوی با دوام 15LPM JPB-N1520

کارواش پمپ پلانجر Triplex فشار قوی با دوام 15LPM JPB-N1520 -

پمپ پیستونی سرامیکی فشار بالا 1450psi JPB-N1910

پمپ پیستونی سرامیکی فشار بالا 1450psi JPB-N1910 -

پمپ 5 لیتری در دقیقه 100 بار فشار بالا تریپلکس برای واتر واشر پمپ جت فاضلاب JPB-C0510

پمپ 5 لیتری در دقیقه 100 بار فشار بالا تریپلکس برای واتر واشر پمپ جت فاضلاب JPB-C0510 -

پمپ جت آب فشار قوی 180 بار JPB-C0818

پمپ جت آب فشار قوی 180 بار JPB-C0818 -

پمپ های موقعیت 200 بار پمپ های واشر فشار قوی JPB-C1120

پمپ های موقعیت 200 بار پمپ های واشر فشار قوی JPB-C1120 -

پمپ پیستونی تریپلکس صنعتی پمپ پاک کننده جت Dydro JPB-C1320

پمپ پیستونی تریپلکس صنعتی پمپ پاک کننده جت Dydro JPB-C1320

-2(1).png)